Die Rettung von Wärme beinhaltet wirtschaftliche Ersparnisse. Es ist unangemessen verschwendet, Hitze zu verbringen und die Straße zu verbringen, während moderne Technologien es uns ermöglichen, sich auf die Wirtschaft der thermischen Ressourcen bereits auf der Bühne des Baufens und der Reparatur zu kümmern.

Der Hauptteil der Verantwortung für die Erhaltung der Wärmeabfälle auf die Teile des Gebäudes, die am meisten in Kontakt mit der Umwelt sind, beteiligen sich mit der Wärmeaustausch damit.

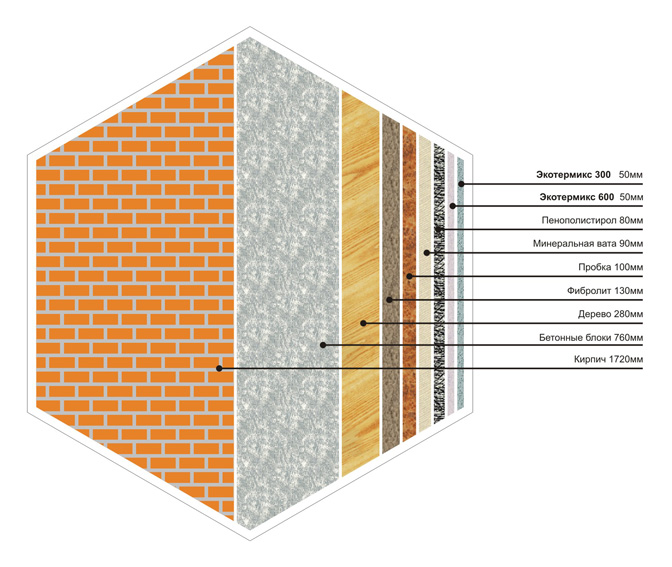

Dies sind Wände, Dach und die Hälfte der Struktur. Es ist durch sie, dass der Raum den Raum fährt, und die Kälte fällt hinein. Die Verwendung von energiesparenden Materialien ermöglicht es nicht nur, thermische Verluste zu minimieren, sondern auch die Dicke der Wände zu verringern, ihre Bauzeit zu senken, die endgültigen Baukosten zu senken.

Die Wärmedämmstoffe und Produkte haben einen wichtigen Einfluss auf Qualität, Kosten und vor allem auf den Aufwand von Gebäuden und Strukturen.  Ihre Verwendung trägt zur Schaffung komfortabler Bedingungen in den Räumlichkeiten bei, schützt Teile des Gebäudes vor Temperaturschwankungen und erweitert die Lebensdauer der Baustrukturen.

Ihre Verwendung trägt zur Schaffung komfortabler Bedingungen in den Räumlichkeiten bei, schützt Teile des Gebäudes vor Temperaturschwankungen und erweitert die Lebensdauer der Baustrukturen.

Die derzeitige Tendenz, die Qualität der Isolierung durch Messen des Niveaus ihres thermischen Widerstands zu bestimmen, um allmählich auf die Definition von Strahlungsarten zu übertragen, in der sie schützen können.

Darüber hinaus gibt es eine Trennung von Wärmedämmungsmaterialien am Zielort. Es kann unterschiedliche Form ihrer Form und ihres Aussehens geben. Es gibt eine harte Stückisolierung (Ziegel, Platten, Zylinder, Segmente), flexibel (Matten, Gurte, Kabel) und Masse (Vermiculitis, Watte, Perlit-Sand).  Die Struktur der Isolierung kann faserartig sein (Glasfaser, Mineralwollematerialien), zelluläres (Schaumglas, zelluläre Betonierungen), körnig (Vermiculit, Perlit).

Die Struktur der Isolierung kann faserartig sein (Glasfaser, Mineralwollematerialien), zelluläres (Schaumglas, zelluläre Betonierungen), körnig (Vermiculit, Perlit).

Substanzen, die Teil der Zusammensetzung sind, bestimmen auch die Art der spezifischen Wärmeisolierung. Nach seinen Hauptrohstoffen sind traditionelle Wärmedämmstoffe in organische (natürliche Substanzen werden als Rohstoffe für ihre Herstellung eingeteilt), anorganische (Basismineralrohstoffe) und Materialien aus künstlichen Kunststoffmassen.

Somit kann jede der vorhandenen Isolation sofort in mehreren Kriterien eingestuft werden.

Kein Vergleich der Wärmedämmungsmaterialien ist nicht möglich, ohne zu bestimmen, welches Element unter welcher Beschichtung geeigneter ist.  Bei der Lösung der Bodenisolation ist es notwendig, zu wissen, dass eine solche Lösung eine konstante Temperatur im Haus bereitstellt.

Bei der Lösung der Bodenisolation ist es notwendig, zu wissen, dass eine solche Lösung eine konstante Temperatur im Haus bereitstellt.

Vergleichen der Eigenschaften von Wärmedämmungsmaterialien ist es möglich, die Beschichtung zu diesem Zweck hervorzuheben, was dem darauf ausübenden konstanten Druck standhält.

Gute Indikatoren sind bei der Komprimierung wichtig. Eine der Anforderungen an das Material besteht darin, Isoliereigenschaften zu sparen, auch wenn Sie die Feuchtigkeit eindringen, und die Beschichtung wird mechanische Belastungen unterzogen.

Häufig wird Clamzit zur Isolation verwendet, wenn es möglich ist, ihn einzuschlafen, wenn er einen Betonboden gießt.

Wenn es einen Keller in Ihrem Haus gibt, ist es für die Isolierung des Bodens erforderlich, die Isolierung von der Seite des Kellers oder Kellers zu fixieren. Zu diesem Zweck wird Polystyrol-Schaum verwendet. ![]() Für die Wände ist die Klassifizierung von Wärmedämmstoffen etwas anders, es hängt alles von dem Anwendungsort ab - innerhalb oder außerhalb des Raumes ab.

Für die Wände ist die Klassifizierung von Wärmedämmstoffen etwas anders, es hängt alles von dem Anwendungsort ab - innerhalb oder außerhalb des Raumes ab.

Um das Haus draußen zu isolieren, ist die mineralische Basaltwolle ideal, das durch seine Haltbarkeit, fehlende Verformungen unterscheidet. Es ist auch nicht kompaktiert und nicht mehr während der langfristigen Operation.

Von innen innen sind die Wände in Abhängigkeit von der zulässigen Isolationsschicht isoliert, manchmal erlaubt es, dass sie nicht die Planungsmerkmale ermöglicht.

Die beliebteste Methode ist der Schaum- oder Minvat, aber die gleichen dicken Optionen. Moderner - Farbe auf der Grundlage von Keramiken erfordert die Schicht einen Liebsten, und die Beobachtung der Dichtigkeitsbedingungen ist einfacher. Tat, die Wahl des Materials ist dadurch kompliziert, dass jede Option einen eigenen Taupunkt hat, und wenn der Ort, an dem Sie verstecken versuchen, sich auszublenden, den zulässigen Indikator überschreitet, wird Ihre Isolierung nicht das Ergebnis bringen.  Für die Isolierung der Decke gilt der Minvat als Nichtwechselleiter, da es einfacher ist, ihn in der gewünschten Menge im Rahmen des Rafting-Systems oder in der stöckigen Etage zu legen, und während des Betriebs an solchen Stellen ist es fast Nichts droht (was die Qualität der Isolation reduzieren könnte).

Für die Isolierung der Decke gilt der Minvat als Nichtwechselleiter, da es einfacher ist, ihn in der gewünschten Menge im Rahmen des Rafting-Systems oder in der stöckigen Etage zu legen, und während des Betriebs an solchen Stellen ist es fast Nichts droht (was die Qualität der Isolation reduzieren könnte).

Wenn Sie den Bequemlichkeit der Installation und kostengünstigen Minvati genießen, könnte die optimalen Mittel zur Aufrechterhaltung von Wärme, die Wärme aufrechterhalten könnte, Schlacke oder Sägemehl mit Ton, aber das Volumen und die Mietstäblichkeit der Arbeit, und der hohe Preis für das Material macht sie immer noch nicht beliebt.

Mit einem Namen "Mineralwolle" werden mehrere Arten von Wärmedämmungen kombiniert: Stein-, Glas- und Schlackenwollwolle.

Mineralwolle wird durch die Bearbeitung von Schmelzen von Felsen oder metallurgischen Schlacken erhalten. Synthetische Bindemittel erhöhen der erhaltenen Glasfaser. Hat gute Wärme- und Schallschutzeigenschaften; Bei der Benetzung werden diese Qualitäten von Mineralwolle erheblich reduziert. Diese Isolierung ist kein Kraftstoff.

Eigenschaften von Mineralwolle

Wärmeleitfähigkeit, W / (M * K): 0,039-0,054

Feling-Komplex: Ng, G1, G2

Stabilität zur Verformung: Durchschnitt

Wasser und Biostahl: niedrig

Zerstörungstemperatur, ° C: 350

Dichte, kg / cube. M: 75-350.

Lebensdauer, Jahre: 20-30

Stone Vata.

Steinwolle - faseriges Wärmedämmmaterial, hergestellt in Form von Platten, Rollen.Steinwolle ist durch ein geringe Wärmeleitfähigkeit gekennzeichnet. Seine Produktion ist der Prozess der Schmelzung metallurgischer Schlacken, verschiedene Arten von Felsen. Gleichzeitig wird das höchste Qualitätsprodukt präzise aus den Gabbro-Basalt-Felsen hergestellt.

Steinwolle bezieht sich auf die Klasse von nicht brennbaren (NG) -Materialien, was es ermöglicht, es in verschiedenen Produktionsanlagen sowie in der privaten Konstruktion bei erhöhten Temperaturen bis zu 1000 ° C zu nutzen.

Steinwolle bezieht sich auf die Klasse von nicht brennbaren (NG) -Materialien, was es ermöglicht, es in verschiedenen Produktionsanlagen sowie in der privaten Konstruktion bei erhöhten Temperaturen bis zu 1000 ° C zu nutzen. Immunität gegen Feuer wird durch Widerstand gegen Feuchtigkeit ergänzt. Steinwolle, das hydrophobe Material ist, nimmt keine Feuchtigkeit auf, und im Gegenteil hat wasserabweisende Eigenschaften.

Die thermische Wärmedämmung, die trocken ist, verliert ihre operativen Eigenschaften im Laufe der Zeit nicht. Diese beiden Eigenschaften (Nichtbrennbarkeit und Hydrophobizität) ermöglichen es Ihnen, Wolle zur Isolierung solcher Räumlichkeiten mit erhöhter Temperatur und feuchter Regime, wie ein Badehaus, Sauna, Kesselräume, zu verwenden.

Die Kraft im Falle von Steinwolle ist nicht in akuter direkter Abhängigkeit der Dichte. Wat, ein ausreichend weiches Material, hat ein bekannter Kraftniveau. Die Druckfestigkeit während der Verformung beträgt 10% im Bereich von 5-80 kPa.

Die strukturelle Stabilität der Wolle ist auf den speziellen vertikalen und chaotischen Ort der Fasern zurückzuführen.

Die strukturelle Stabilität der Wolle ist auf den speziellen vertikalen und chaotischen Ort der Fasern zurückzuführen. Steinwolle - Anti-Korrosionsmaterial. Die Kontaktaufnahme von Metallen und Beton initiiert nicht den Fluss chemischer Reaktionen. Die biologische Widerstand gewährleistet die Immunität von Material auf die Auswirkungen von Pilzen und Schimmel, Insekten, Insekten und Nagetieren.

Basalt ist das Hauptrohstoff für die Herstellung von Steinwolle. Basaltrohstoffe wird von Formaldehydharzen verarbeitet, was ihm den notwendigen Kraftniveau gibt.

Moderne Produktionstechnologien ermöglichen es, den Inhalt von Phenolen auch auf der Stufe seiner Produktion vollständig aus dem Material zu beseitigen.

Das auf den Endverbraucher fällige Produkt ist ein umweltfreundliches Wärmedämmmaterial, das zur Isolierung von Fassaden von Gebäuden, Dächern und Fußböden von Produktions- und Wohngebäuden sowie Räumen mit extremer Temperatur- und Feuchtigkeitsregime verwendet werden kann.

Steinwolle aus Felsen - eine Wahl für eine lange und hochwertige Wärmedämmung.

Glas Vata.

Fiberglas - faseriges Wärmedämmungsmaterial aus geschmolzenem Glas.Die darauf basierende Isolierung wird in zwei Formen hergestellt: starre Platten und weiche Walzchen.

Das fertige Produkt zeichnet sich durch ein hohes Maß an Festigkeit und Elastizität aus. Eine sichere recycelte Formaldehydharze dienen auch als Bindemittel für Glasfaser.

Das fertige Produkt zeichnet sich durch ein hohes Maß an Festigkeit und Elastizität aus. Eine sichere recycelte Formaldehydharze dienen auch als Bindemittel für Glasfaser. Nicht alle operativen Eigenschaften der Fiberglas-Wärmedämmung sind nahe an ähnlichen Indikatoren von Steinwolle. Die Plastizität des Materials erleichtert den Prozess der Arbeitsweise, sodass Sie die Isolierung bis zu 4-mal während der Verlegung komprimieren können.

Während des Betriebs ist die Fiberglas-Isolierung in der Lage, ihre ursprüngliche Form etwas zu ergreifen und zu ändern.

Gygroskopische Glasfaser, d. H. Es kann Feuchtigkeit ansammeln, was es aus der Luft ansammelt (besonders nass und kalt).

Unter Berücksichtigung dieser Eigenschaften des Materials ist es oft mit einem speziellen wasserdichten Film oder Folie bedeckt, wodurch die Eigenschaft der Feuchtigkeitsabsorption kompensiert wird.

Flocken zeichnen sich durch chemische und biologische Beständigkeit aus.

Flocken zeichnen sich durch chemische und biologische Beständigkeit aus. Die maximale Temperatur der Verwendung der Fiberglas-Isolierung ist durch eine 650 ° C-Planke begrenzt.

Glasswater ist ein hervorragendes schallisolierendes Material. Der Raum der Fiberglas-Isolation ist gut absorbiert Schallwellen, sodass er nicht nur als Wärmeisolator verwendet wird, sondern auch als Schallschutz.

Angewandte Glasspiele, in denen keine mechanischen Belastungen erfahren wird. Dies sind in der Regel Fassaden von Gebäuden, Dachräumen, Raum unter den Etagen. Häufig impliziert seine Verwendung die Verwendung zusätzlicher externen Schutzschichten wie Fiberglas oder Gummioid.

Systeme von belüfteten Fassaden sind in der Regel mit Glas und Steinwolle ausgestattet.

Glaswolle in Form von Hotelfraktionen von Glasfaser dient zur Isolierung schwer zu erreichender Elemente der Baustrukturen durch Planung.

Styrofoam

Polyfoam - Festplattenmaterial, das zur Isolierung von Wänden, Böden, Böden und Gebäudendächern verwendet wird. Es wird sowohl für die äußere Isolierung von Gebäuden als auch für interne verwendet. Es basiert auf geschäumtem Polystyrol-Schaumstoffgranulat.Es wird in Form von Platten bis zu 2 m lang gemacht, eine Breite von bis zu 1 m. Dicke - von 2 bis 50 cm. Alle Parameter können variieren, da die Schaumdämmung individuell auf der Grundlage spezifischer Anforderungen ausgewählt wird.

Im Alltag wird das Wort "Schaum" alle synthetischen Zellkunststoffe mit geringer Dichte bezeichnet, die in ihrer Zusammensetzung eine große Anzahl unbesonnener Hohlräume aufweist.

In Abhängigkeit von den Eigenschaften des Herstellungsprozesses kann einer der beiden Haupttypen von Schaumstoff aus dem anfänglichen Rohmaterial erhalten werden:

In Abhängigkeit von den Eigenschaften des Herstellungsprozesses kann einer der beiden Haupttypen von Schaumstoff aus dem anfänglichen Rohmaterial erhalten werden: • Poroplast (poröse Substanz, in der Struktur, deren Hohlräume kommuniziert). Wiederum können die Eltern unterschiedlich sein: Polyurethanschaum, Polyvinylchlorid, Polystyrolschaum und MYP;

• Tatsächlich Schaum (Substanz, die infolge des Schaums des Einsatzmaterials abgetastet wird. Der Inhalt der isolierten Materialgranulate berührt nicht mit benachbarten Zellen und der Umgebung).

Polystyrol-Schaumstoff - Kunststoffklasse, gekennzeichnet durch eine Zellstruktur. Unterscheidet sich in hoher Wasser und Biostabilität, geringeres spezifisches Gewicht.

Ein charakteristisches Merkmal des Polystyrolschaums ist eine geringe Feuerwiderstand, daher wird es üblicherweise bei Temperaturen nicht mehr als 150 ° C verwendet. Die Verbrennung von Polystyrolschaum wird von der Freisetzung einer großen Menge an Rauch und giftigen Substanzen begleitet.

Anti-Epires werden hinzugefügt, um solche Folgen in dieser Art der Isolierung während der Produktion zu verhindern. Derartige expandierte Polystyrol wird als Selbstkämpfung bezeichnet, und der Buchstabe "C" am Ende wird seinem Namen hinzugefügt.

Schalldämmqualitäten des Polystyrol-Schaums niedrig.

Spezifikationen des Polystyrolschaums

Wärmeleitfähigkeit, W / (M * K): 0,04

Burning Group: G3, G4

Stabilität zur Verformung: hoch

Wasser und Biostahl: hoch

Zerstörungstemperatur, ° C: 160

Dichte, kg / cube. M: 10-100.

Lebensdauer, Jahre: 20-50

Die Herstellung von Schaumplatten aus Schaumstoffplatten erfolgt durch thermische Verbindung und Drücken des Granulats aus Polystyrolschaum. Aufgrund seiner körnigen Struktur sind Schaumstoffplatten mehr als 95% aus Luft bestehend, was sie zu einem einzigartigen Wärmeisoliermaterial macht.

Um den Niveau der Wärmeleitfähigkeit zu gewährleisten, das eine 30-Millimeter-Schicht aus Polyfoam aufweist, ist es notwendig, eine Backsteinmauer aufzubauen, die fast 15-fach dicker sein sollte. Und im Falle von Stahlbetondesign steigt dieses Niveau auf 35 Mal!  Betriebseigenschaften von Schaumstoffkunststoff machen es in Bezug auf Wärmedämmung im Bedarfsmaterial:

Betriebseigenschaften von Schaumstoffkunststoff machen es in Bezug auf Wärmedämmung im Bedarfsmaterial:

• Polyfoam hat ein hohes Maß an Kraft auf mechanische Belastungen. Dieses Niveau übertrifft signifikant das gleiche Merkmal von Mineralwolle;

• Polyfoam - feuchtigkeitsbeständiges Material. Es nimmt praktisch kein Wasser auf, was es ermöglicht, es als Isolierung der Grundlage von Gebäuden mit direktem Kontakt mit dem Boden zu verwenden.

• Beim Isolieren des Schaums im Gebäude ist die Luftaustauschfähigkeit aufbewahrt. Gleichzeitig wird der Winddruck nicht reduziert;

• Die Umweltreinheit des Materials ist auf das Fehlen schädlicher Verunreinigungen zurückzuführen. Es hat nur zwei chemische Verbindungen: Kohlenstoff und Wasserstoff;

• Besitzen von Schallisoliereigenschaften, Schaum kann für die Bedürfnisse der Isolier- und Schalldämmung gleichzeitig verwendet werden;

• Die Lebensdauer der Isolierung von Schaumstoff ist nur durch die Lebensdauer der Struktur begrenzt. Die Umformschaft der Korrosion ist auf die Feuchtigkeitsbeständigkeit des Materials zurückzuführen. Bei der Ausbeutung von Schaumstoff gibt es keine Änderung seiner Größe: Schrumpfung, Verschiebung.

Der Hauptparameter des Schaums, der den Anwendungsort und die Besonderheiten der Installation bestimmt, ist seine Dichte. Es hängt davon ab, wo es möglich ist, eine bestimmte Art von Schaumstoff-Wärmedämmung zu verwenden. Der Schaumkrübchen wird also in Massenoperationen zur Isolierung von Böden, Abstand zwischen Überlappungen verwendet, während ein starres Schaumblatt zum Wärmen der Grundlage des Gebäudes verwendet wird.

Spritzer Polyurethanschaum

Gesprühter Polyurethanschaum - Polyurethanschaum, der durch Sprühen aufgebracht ist. Diese Isolierung enthält Polyesterpolyole, Polyisocyanat und verschiedene Additive.Die Technologie seiner Anwendung beinhaltet das Sprühen mit der Versorgungspumpe oder Mischkomponenten direkt auf isolierten Oberflächen.

Die Klebstoffeigenschaften von gesprühtem Polyurethanschaum ermöglichen es, auf horizontale und vertikale Oberflächen aufgebracht zu werden. Gleichzeitig wird es auf verschiedenen Gründen zuverlässig fixiert: Beton, Gassilikatblöcke, Gips, Metall, Gummioid. Die hervorragenden Eigenschaften der Haft- und Feuchtigkeitsbeständigkeit bestimmen die weit verbreitete Verwendung dieses Wärmeisolators.

Die Klebstoffeigenschaften von gesprühtem Polyurethanschaum ermöglichen es, auf horizontale und vertikale Oberflächen aufgebracht zu werden. Gleichzeitig wird es auf verschiedenen Gründen zuverlässig fixiert: Beton, Gassilikatblöcke, Gips, Metall, Gummioid. Die hervorragenden Eigenschaften der Haft- und Feuchtigkeitsbeständigkeit bestimmen die weit verbreitete Verwendung dieses Wärmeisolators. Gesprühter Polyurethan-Schaum gilt erfolgreich auf die Isolierung von Außen- und Innenwänden, geneigten und flachen Dächern, Kellern, Kellern und Grundlagen von Gebäuden, Isolierungen der Gelenke zwischen den Details verschiedener Baustrukturen.

Das Verfahren zum Anlegen des Materials mit gleichmäßigem Sprühen sorgt für das Fehlen von Verbindungen und Schlitzen zwischen den Beschichtungsbereichen. Dies erhöht die Wärmedämmungseigenschaften des Materials, da Die feste Überzugsschicht hat keine "kalten Punkte", die das Design der Struktur verursachen.

Sprechen über die Mängel dieses Materials, vor allem ist es notwendig, die Ungültigkeit seiner Verwendung in Verbindung mit dem Baum zu beachten.

Natürlich ermöglicht es Ihnen die Haftung der Isolierung, ihn auf der Holzoberfläche anzuwenden. Aber Holz, das mit besprühtem Polyurethanschaum behandelt wurde, verliert bald seine physikochemischen Eigenschaften und wird verrottet.

Dies geschieht aufgrund der Beeinträchtigung des Luftaustauschs zwischen Holz und der Atmosphäre. Feuchtigkeit, die in eine Holzschicht fallen, findet keine Leistung, und das Material ist destruktiv.

Extrudierter expandierter Polystyrolschaum

Extrudierte expandierte Polystyrol ist eines der synthetischen Wärmedämmstoffe, die sich mit der Gruppe von Schaumstoffen beziehen.Es besteht aus Polystyrol-Rohstoffen durch Extrusionsformteile unter Druck geschmolzen. Gleichzeitig wird dem anfänglichen Rohmaterial ein spezielles Mittel hinzugefügt, der das Schäumen und das Erhalten der gewünschten Struktur des Endprodukts bereitstellt.

Die geringe Wärmeleitfähigkeit und der Wasserabsorptionsgrad gewährleistet die Stabilität des wärmeisolierenden Materials auf die Auswirkungen atmosphärischer Niederschläge und Temperaturabfälle.

Die geringe Wärmeleitfähigkeit und der Wasserabsorptionsgrad gewährleistet die Stabilität des wärmeisolierenden Materials auf die Auswirkungen atmosphärischer Niederschläge und Temperaturabfälle. Die Struktur des Materials garantiert die Festigkeit - was in herkömmlichem Schaum so fehlt. Die Verwendung von Platten aus extrudiertem Polystyrolschaum an diesen Stellen von Gebäuden, in denen sie mechanische Belichtung unterliegen. Die Stärke des Materials bestimmt seine Unterdrückung des Installationsprozesses.

Soaplitel-Platten können auf ein sandiges Kissen gelegt werden. Gleichzeitig werden sie aufgrund des mechanischen Drucks nicht verformt und nehmen auch keine Feuchtigkeit aus dem Boden ab.

Der Installationsprozess der extrudierten Polystyrolplatten ist einfach und bequem. Das Material schneidet leicht in Teile der erforderlichen Größe, während er nicht auftritt und sprüht. Die Befestigung von Polystyrolschaumplatten erfolgt mit Hilfe von Klebstoffzusammensetzungen und Montagedübeln.

Nach den Artikeln der chemischen und biologischen Beständigkeit gegen extrudierte Polystyrolschaum gibt es keine Beschwerden. Das Material zerstört nicht unter dem Einfluss von Erdölerzeugnissen, Säuren und Alkalien, und die Zusammensetzung und die Struktur machen es für das Erscheinungsbild und das Wachstum von Pilzen sowie das Essen von Nagetieren und Insekten ungeeignet.

Nach den Artikeln der chemischen und biologischen Beständigkeit gegen extrudierte Polystyrolschaum gibt es keine Beschwerden. Das Material zerstört nicht unter dem Einfluss von Erdölerzeugnissen, Säuren und Alkalien, und die Zusammensetzung und die Struktur machen es für das Erscheinungsbild und das Wachstum von Pilzen sowie das Essen von Nagetieren und Insekten ungeeignet. Unter den Nachteilen dieses Wärmedämmungsmaterials ist es notwendig, seine Instabilität zu feuern. In diesem Fall wird das Verbrennen von Polystyrol auch toxische Verbindungen freigesetzt.

Diese Eigenschaft des Materials muss berücksichtigt werden, wodurch eine zusätzliche Schutzisolierung aus dem Feuer bereitgestellt werden kann. Nicht nur offenes Feuer hat Angst vor dieser Isolierung, aber auch direktes Sonnenlicht. Unter dem Einfluss von ultravioletter Strahlung können seine oberen Schichten ihre Struktur und den Zusammenbruch ändern.

Dieser Faktor sollte auch berücksichtigt werden, wenn die Wärmedämmung aus extrudiertem Polystyrolschaum installiert wird.

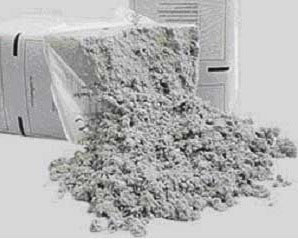

Ekwata.

Equata (Cellulose-Isolierung) - Wärmedämmungsmaterial auf der Grundlage von Papier- und Kartonabfallpapier. In diesem Fall werden die Eigenschaften von Wolle weitgehend von den in seiner Zusammensetzung enthaltenen Substanzen bestimmt. Also, westliche Hersteller verwenden zusätzlich zu sekundären Cellulose-Holz-Sägemehl, Baumwollproduktionsabfällen, Heu.Equata oder Cellulosewolle besteht in der Regel aus 81% der behandelten Cellulose, 12% aus dem Antiseptika und um 7% aus den Flammen. In den Fasern des Materials gibt es ein Lignin, das bei der Befeuchtung die Klebrigkeit gibt.

Alle Komponenten dieses Materials sind nicht toxische, nichtflüchtige, natürliche Komponenten, die für den Menschen harmlos sind.

Die Cellulose-Isolierung unterstützt nicht die Verbrennung, nicht fehlerfrei, hat gute Indikatoren für Wärme- und Schalldämmung.

Equata ist in der Lage, bis zu 20% Luftfeuchtigkeit zu halten, was fast nicht die Wärmeisoliereigenschaften beeinträchtigt. Das Material verleiht der Umwelt leicht mit Feuchtigkeit und während des Trocknens verliert nicht seine Eigenschaften.

Equata ist in der Lage, bis zu 20% Luftfeuchtigkeit zu halten, was fast nicht die Wärmeisoliereigenschaften beeinträchtigt. Das Material verleiht der Umwelt leicht mit Feuchtigkeit und während des Trocknens verliert nicht seine Eigenschaften. Der Sauberkeitsniveau hängt davon ab, worauf die Chemikalien bei der Materialherstellung angewendet wurden. Die Phosphate und Ammoniumsulfate, die in der Herstellung von Öko-Wasser im Westen, weit verbreitet sind, sind durch einen erhöhten Gehalt an schädlichen Substanzen gekennzeichnet.

Darüber hinaus verliert die betätigte Isolierung, die in seiner Zusammensetzung diese Verbindungen aufweist, im Laufe der Zeit ihre betrieblichen Eigenschaften verliert. Insbesondere die Fähigkeit, dem Brennen zu widerstehen.

Die inländischen Hersteller werden als Antipyrin Boor (Boraks) verwendet, der das Fehlen unsicherer chemischer Verbindungen und unangenehmer Duft von Ammoniak sowie der Konstanz der praktischen Eigenschaften des Materials garantiert.

Bei der Auswahl eines Equata sollte besonderer Aufmerksamkeit geachtet werden, an die Substanzen als Flammschutzmittel und Antiseptika verwendet werden.

Eco-Eigenschaften.

Wärmeleitfähigkeit, W / (M * K): 0.036-0.041

Feling Group: G1, G2

Verformungswiderstand: niedrig

Wasser und Biostahl: Durchschnitt

Zerstörungstemperatur, ° C: 220

Dichte, kg / cube. M: 30-96.

Lebensdauer, Jahre: 30-50

Es gibt drei Möglichkeiten, um Ecowhat anzuwenden: trocken, nass und mococalee.

Sie werden mit speziellen Geräten zum Planen implementiert.

Bei kleinen Volumina und einer geringen Komplexität der Arbeiten ist die Isolierung ein Eco-Weg, der manuell erfolgen kann.  Es ist wichtig, die Arbeit an Jilling und Verdichtung von Ecowati richtig auszuführen, so dass die Leere nicht in der Zukunft gebildet wird und die Isolierung nicht gefragt wurde.

Es ist wichtig, die Arbeit an Jilling und Verdichtung von Ecowati richtig auszuführen, so dass die Leere nicht in der Zukunft gebildet wird und die Isolierung nicht gefragt wurde.

Die praktischen Vorteile, die dieses Wärmedämmungsmaterial unterscheiden, können zugeschrieben werden:

• Umweltreinheit;

• hoher Haftungsgrad;

• die Möglichkeit, sich an schwer zu erreichbaren Orten zu beantragen;

• Bildung einer einzelnen nahtlosen Schicht, wenn sie angewendet wird;

• Feuerwiderstand (bei Verwendung als Antipyrin-Boranträume);

• Feuchtigkeitsbeständigkeit (kann eine große Menge an Feuchtigkeit aufnehmen, wodurch sich allmählich in den umgebenden Raum verleiht).

Somit wird ein optimales Mikroklima mit einem Luftfeuchtigkeit von 40 bis 45% aufrechterhalten;

• lange Lebensdauer.

Von den Nachteilen von Ökohäusen, der Komplexität der manuellen Anwendung auf den verarbeiteten Oberflächen und der Unmöglichkeit, das "schwimmende Geschlecht" aufgrund der Weichheit des Materials zu organisieren.

Penosop.

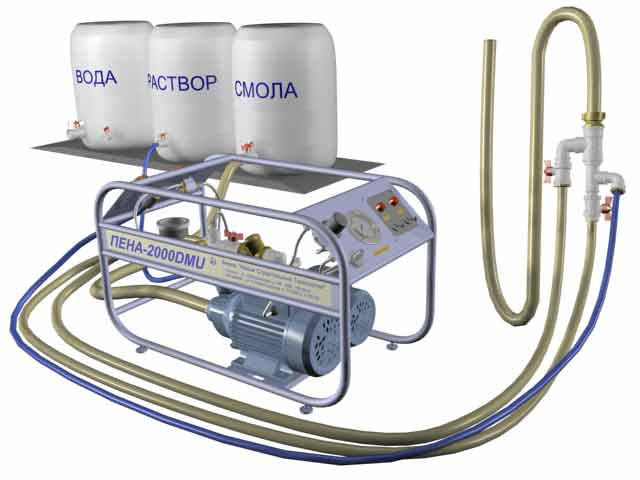

Der Carbamidschaum (Schäumen) ist ein modernes Wärmschalldämpfungsmaterial.Gemäß der GOST 16381-77 bezieht sich Foaminol gemäß der Form des anfänglichen Rohmaterials auf organische Zellcarbamidschäume; Durch Dichte - zur Gruppe von Materialien für eine stark geringe Dichte (ONP) (Dichte 8-28 kg / Kubikmeter) und durch Wärmeleitfähigkeit - zur Klasse der Materialien mit geringer Wärmeleitfähigkeit (Wärmeleitfähigkeitskoeffizient von 0,035-0,047 W / mchk).

Anlagen zur Herstellung von Foamizol (Carbamidschaum) durch Schäumen von Polymerharzen erschienen vor etwa 50 Jahren in der Welt. In Russland war die Schaffung einer ähnlichen Produktionstechnologie von Foamizol an den Mitarbeitern von VNI PAV.

Anlagen zur Herstellung von Foamizol (Carbamidschaum) durch Schäumen von Polymerharzen erschienen vor etwa 50 Jahren in der Welt. In Russland war die Schaffung einer ähnlichen Produktionstechnologie von Foamizol an den Mitarbeitern von VNI PAV. Penosol zeichnet sich durch den großen Brandbeständigkeit, Widerstand gegen die Wirkung von Mikroorganismen, der einfachen mechanischen Verarbeitung, niedrigem Preis aus. Der Luftgehalt in Foamizol beträgt 90%.

Klimatische Tests von Foaminol haben gezeigt, dass der Zeitpunkt des zuverlässigen Betriebs von Foamizol als unerwünschte Mittelschicht von dreischichtigen Gebäudestrukturen nicht begrenzt ist. Firefroof Schäumungstests haben gezeigt, dass sich Foamizol auf eine Gruppe von schwierigen Materialien bezieht.

Die Technologie der Foamizol-Produktion ist sehr einfach. Es besteht darin, mit einer Druckluft eines Polymerharzes in GU (Gas-Flüssigkeitsmontage) mit Hilfe einer Schaumlösung und der anschließenden Aushärtung der resultierenden soufhelzierten Masse durch einen Gehäusekatalysator in dieser Lösung enthalten.

Die Technologie der Foamizol-Produktion ist sehr einfach. Es besteht darin, mit einer Druckluft eines Polymerharzes in GU (Gas-Flüssigkeitsmontage) mit Hilfe einer Schaumlösung und der anschließenden Aushärtung der resultierenden soufhelzierten Masse durch einen Gehäusekatalysator in dieser Lösung enthalten. Eine Lösung eines Schaummittels mit einem Härtungskatalysator und einem Harz wird den entsprechenden Pumpen in den Schaumgenerator zugeführt, ein Schaumstoff wird unter Druck in dem Schaumgenerator gebildet, der dem Mischer zugeführt wird. Es gibt auch eine Dosierungsmenge an Harz. Durch das Überlassen des Mischers tritt die Masse von Foamosol in die fließende Hülse ein und die endgültige Bildung von Foamizol tritt darin auf.

Penosol kann in Formulare gegossen werden (gefolgt von Schneiden auf Blättern) oder direkt auf der Baustelle, um in technische Hohlräume (Wände, Böden usw.) zu gießen

Die Hauptmerkmale von Foamizol:

Volumendichte 8 ... 25

Der Wärmeleitfähigkeitskoeffizient beträgt 0,031 ... 0,041

Druckfestigkeit bei 10% linearer Verformung, MPA 0,003 ... 0,025

Wasserabsorption in 24 Stunden Volumen,% nicht mehr als 18 ... 14

Sorption feuchtigkeitsspendend mit Gewicht,% nicht mehr als 18

Betriebstemperaturbereich, 0C - 60 ... + 90

Izokom.

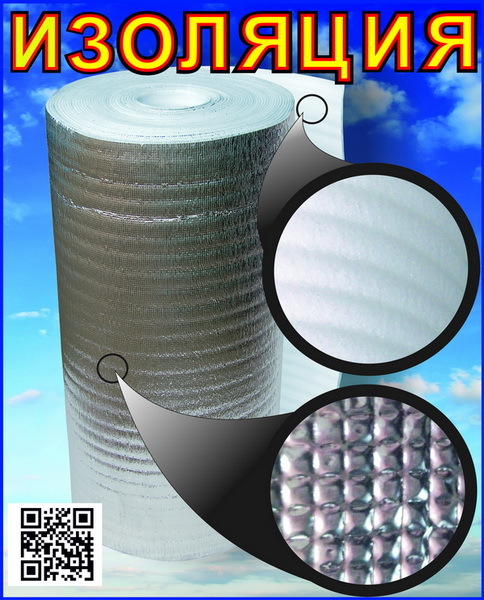

Izokom-fuered Material (von einem oder beiden Seiten).Einer der vielversprechenden Bereiche der Energieeinsparung ist die Verwendung der reflektierenden Isolierung durch das Izok.

Dieses Material ist ein Tuch von geschäumtem Polyethylen, laminiert von einem oder zwei Seiten, die von Aluminiumfolie poliert sind.

Izokom ist ein einzigartiges Multilayer-Hitzeschalldämpfungsmaterial.

Die Kombination der Basis aus Extrusion Polyethylen in Form eines geschlossenen Porensystems, mit Luft und reflektierender hochglänzender Aluminiumfolie, mit Luft und reflektierender, hochglanzpolierter Aluminiumfolie, ergibt das Material dem Material mit außergewöhnlichen Eigenschaften an der Reflexion der Wärme Flussmittel und der maximale Wärmewiderstand mit minimaler Dicke der Isolierung.

Die Kombination der Basis aus Extrusion Polyethylen in Form eines geschlossenen Porensystems, mit Luft und reflektierender hochglänzender Aluminiumfolie, mit Luft und reflektierender, hochglanzpolierter Aluminiumfolie, ergibt das Material dem Material mit außergewöhnlichen Eigenschaften an der Reflexion der Wärme Flussmittel und der maximale Wärmewiderstand mit minimaler Dicke der Isolierung. Mit der richtigen Installation hat die Instanz außergewöhnlich Effizienz als Wärmedämmung in der gesamten Kontur des Gebäudes.

Umweltfreundliches Material, ohne Freon, zerstört nicht die Ozonschicht.

Enthält keine Glas- oder Basaltfaser, andere schädliche Materialien für den Materialkörper.

Haltbarkeit von mehr als 50 Jahren ohne Änderung der Eigenschaften. Rottet nicht und wird nicht während der gesamten Lebensdauer differiert.

Einfach und bequem in der Installation, spart Arbeitszeit. Erfordert keine speziellen Geräte und Installationsmechanismen.

Zuverlässiger Schutz vor Feuchtigkeit und Dampf.

Effektiv verhindert, dass die Auslöser des Klangs in beliebigen Gebäudetypen eine große Elastizität und körperliche Festigkeit zum Strecken und Komprimieren aufweist.

Technische Eigenschaften:

Wärmeleitfähigkeit nach GOST 7076-99: Wärmewiderstand (1 mm. Dicke):\u003e 0,031 m2 os / w

Anwendungstemperatur: ab -60 von bis + 80 ° C

Klemmgruppe: G2 nach GOST 30244-94

Rauchbildfähigkeit: D2 nach GOST 12.1.044-89

Entzündbarkeitsgruppe: B1 nach GOST 30402-96

Wasserabsorption in 24 Stunden nach Volumen: 2%

Parry Permeabilität: 0 mg / m

Anwendung von Isocoma:

Als Wärmebildschirm hinter den Heizkörpern: Reduziert Wärmeverlust an der Außenwand, erhöht die Effizienz der Heizgeräte um 30% oder mehr! Fördert die gleichmäßige Verteilung der Wärmeenergie in Innenräumen.  Wärmedämmung der Wände um den Umfang des Gebäudes: Innerhalb des Gebäudes wird gestapelt, die massive Wärmeisolierung geschlossen, die die Oberfläche im Raum reflektiert und mit Wandplatten mit der Erhaltung der Luftschicht mindestens 15 mm geschlossen ist. Die massive Isolierung ist gegen die destruktiven Wirkungen von Wasserdampf und einer größeren Wärmebeständigkeit sowie der reflektierenden Isokomfähigkeit geschützt.

Wärmedämmung der Wände um den Umfang des Gebäudes: Innerhalb des Gebäudes wird gestapelt, die massive Wärmeisolierung geschlossen, die die Oberfläche im Raum reflektiert und mit Wandplatten mit der Erhaltung der Luftschicht mindestens 15 mm geschlossen ist. Die massive Isolierung ist gegen die destruktiven Wirkungen von Wasserdampf und einer größeren Wärmebeständigkeit sowie der reflektierenden Isokomfähigkeit geschützt.

Wärmedämmung von Böden: Mit der Wärmeisolierung von Böden unter Verwendung der Isocom-Wärmeströme, die sich von der Folienschicht reflektiert, fallen nicht in die Lagerstrukturen unter dem Boden, was die Bildung von Kondensat vermeidet.

Zur thermischen Isolierung des Fußbodenraums ist der doppelseitige Mock zur massiven Isolierung an Gegenbaschen mit geringer Bestimmung, um einen Luftspalt mindestens 15 bis 20 mm bereitzustellen.

Eine doppelseitige reflektierende Oberfläche auf einer Seite erlaubt es nicht, die massive Isolierung unter dem Dach zu überhitzen, die Sonnenenergie auf der anderen Seite reflektiert, die thermische Energie in Innenräumen spiegelt, ohne Wärmeverlust und das Klima in der Hausuniform ausschließen.